Особенности планирования капитального ремонта и обновления оборудования в 2025 году

Актуальность проблемы: почему стандартные подходы больше не работают

В 2025 году предприятия сталкиваются с возрастающей нагрузкой на производственные мощности, усилением экологических требований и стремительным развитием технологий. В условиях, когда простой оборудования может стоить миллионы, капитальный ремонт и обновление оборудования становятся не просто технической задачей, а стратегическим элементом бизнес-плана. Однако привычные методы планирования, основанные на графиках ППР и амортизационных сроках, уже не обеспечивают должного уровня эффективности. Это требует пересмотра подходов, включая применение предиктивной аналитики, цифровых двойников и гибких бюджетных моделей.

Реальные кейсы: ошибки и успехи в управлении ремонтами

Пример завода по переработке сырья в Татарстане показывает, как неправильное планирование капитального ремонта привело к потере контрактов из-за незапланированного простоя. Ремонт был запланирован на середину производственного цикла, без учета сезонного спроса. В результате предприятие потеряло три крупных клиента.

Противоположный опыт демонстрирует компания из Ярославля, внедрившая модульную систему обновления оборудования. Вместо капитального ремонта каждые 5 лет, они перешли на постепенное обновление узлов по мере износа, что позволило снизить затраты на обслуживание на 27% за 3 года и минимизировать остановки.

Неочевидные решения: как снизить затраты и повысить эффективность

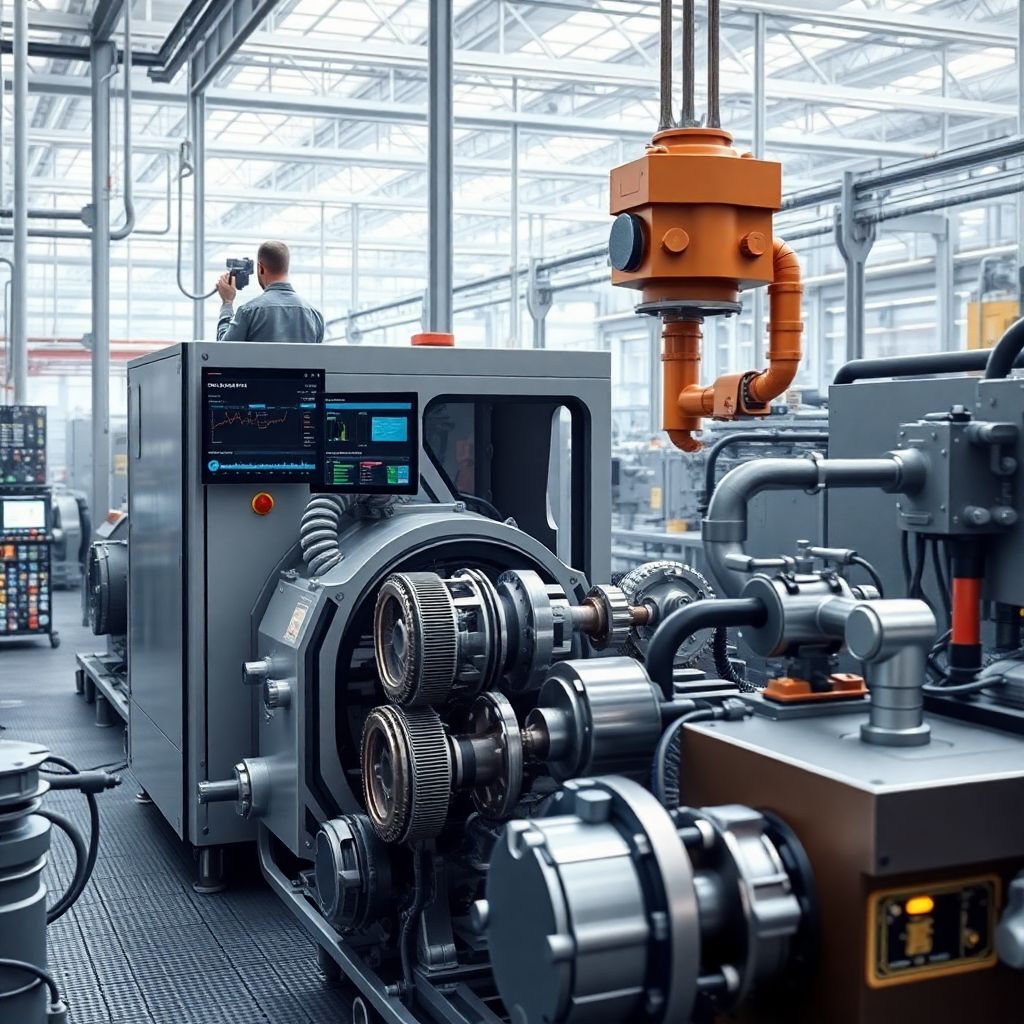

Одним из эффективных, но редко используемых подходов является интеграция ИИ-систем мониторинга технического состояния. Вместо планового ремонта через определённое количество моточасов, оборудование анализируется в режиме реального времени на предмет отклонений в вибрации, температуре и давлении. Это позволяет перейти от профилактики к точечному ремонту по факту.

Ещё одно неочевидное решение — анализ жизненного цикла оборудования с учётом энергозатрат. В 2025 году стоимость электроэнергии и требования по выбросам CO₂ стали критичными. Поэтому замена старого, хотя и рабочего, оборудования может быть оправдана не сроком службы, а экологическим и энергетическим профилем.

Альтернативные методы планирования

1. Кондиционное обслуживание: замена элементов оборудования не по графику, а по фактическому состоянию, определяемому с помощью датчиков и аналитики.

2. Модульный капитальный ремонт: вместо полной остановки производства — поочередная замена блоков с минимальной загрузкой.

3. Аутсорсинг технического аудита: передача функций оценки и планирования независимым подрядчикам, что позволяет избежать предвзятости внутренних отделов.

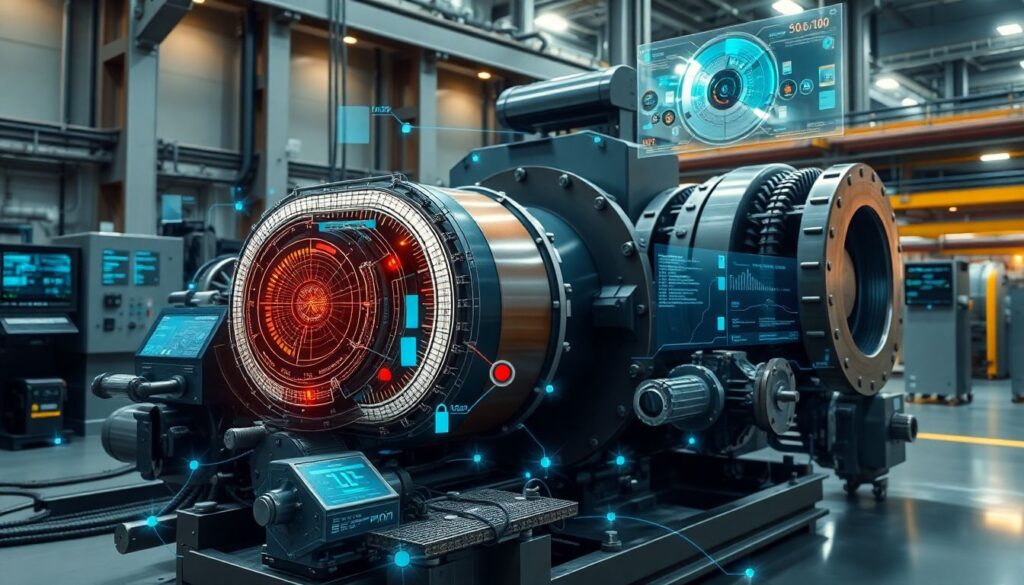

4. Использование цифровых двойников: виртуальная модель оборудования для оценки сценариев без риска для реального производства.

5. Гибкое бюджетирование: переход от фиксированных смет к сценарному планированию на основе прогноза отказов и бизнес-рисков.

Лайфхаки для профессионалов: от опыта к практике

1. Используйте метод «обратного планирования»: начните с даты, когда оборудование обязательно должно работать, и планируйте ремонт от этой точки назад, учитывая все возможные задержки.

2. Создайте карту критичности оборудования: не всё требует одинакового внимания. Распределите приоритеты по влиянию на производственный цикл.

3. Интегрируйте ремонт в бизнес-процессы: не отделяйте технические задачи от коммерческих целей. Вовлекайте финансистов и закупщиков на ранних этапах.

4. Регулярно обновляйте нормативы ремонта: не полагайтесь на устаревшие ГОСТы и регламенты. Создайте внутренние стандарты на основе фактической статистики.

5. Оценивайте не только затраты, но и упущенную прибыль: простой оборудования — это не только ремонт, но и потерянные возможности.

Прогноз развития: каким будет капитальный ремонт через 5 лет

К 2030 году капитальный ремонт и обновление оборудования, скорее всего, полностью перейдут в цифровую плоскость. Предприятия будут использовать ИИ для автоматической генерации графиков обслуживания, а цифровые двойники станут обязательным элементом для критических производств. Увеличится роль ESG-факторов: оборудование, не соответствующее экологическим нормативам, будет выводиться из эксплуатации независимо от его технического состояния.

Также ожидается развитие бизнес-моделей «оборудование как услуга» (EaaS), когда предприятия арендуют производственные мощности, а ремонтом занимается поставщик. Это радикально изменит подход к ремонтам — от капитальных вложений к операционным расходам.

Вывод

Планирование капитального ремонта и обновления оборудования в 2025 году — это уже не просто инженерная задача, а системный управленческий процесс. Успех в этой области требует сочетания технической экспертизы, цифровых инструментов и стратегического мышления. Те, кто адаптируется к новым реалиям быстрее, получат конкурентное преимущество в условиях растущей технологической и экологической конкуренции.