С чего вообще начинать: не с каталога станков, а с бизнес-модели

Большинство собственников, затевая закупку оборудования для фабрики, первым делом открывают каталоги и спрашивают поставщиков: «Сколько стоит линия?» Так делать удобно, но опасно: вы сразу зашиваете в бюджет лишние траты и недоглядываете скрытые расходы. Гораздо полезнее начать с другого вопроса: «Что именно фабрика должна выпускать и с какой экономикой?» Для планирования бюджета на промышленное оборудование сперва фиксируем целевые объёмы, диапазон номенклатуры, требования по качеству, срокам и марже. Только после этого становится понятно, какое техпроцесс-решение вам реально нужно, а от чего можно отказаться без потери прибыли, даже если это модное «как у конкурентов».

Практический пример

В мебельном производстве предприниматель из Казани планировал фабрику под выпуск 500 шкафов в месяц. Поставщик сразу предложил комплект «под ключ» за 120 млн рублей. Когда сели моделировать бизнес-процесс, выяснилось: при real-продажах достаточно 250 шкафов в месяц и меньшей вариативности моделей. Пересчитали линию — отказались от части автоматизации и дорогого ЧПУ для нестандартных заказов, перенесли это на подрядчиков. Итоговый бюджет сократился до 72 млн, при этом окупаемость ускорилась с 7 до 4 лет.

Шаг 1. Формализуем требования к производству, а не к станкам

Задача на этом этапе — описать производственную цель в цифрах и критериях, которые потом лягут в расчет затрат на покупку заводского оборудования. Не «хочу хорошую линию», а: вид продукции, годовой объём, количество смен, допуски по качеству, требуемое энергопотребление, лимит площади цеха и количество персонала. Всё это важно не только технологу, но и финансисту: именно от этих параметров зависит перечень узлов, уровень автоматизации и, в итоге, сумма инвестиций. Чем детальнее вы зафиксируете входные данные, тем меньше пересчётов бюджета и неприятных сюрпризов будет на стадии поставки и монтажа.

Технический блок: ключевые параметры для ТЗ

Для грамотного планирования стоит сразу зафиксировать: минимальный и максимальный размер партии, тип сырья и его вариативность, допустимую долю брака, нормативный коэффициент использования оборудования (обычно 0,7–0,85, а не «100% времени работает»), требуемый уровень автоматизации (ручной, полуавтомат, полный автомат), целевую энергоэффективность (кВт·ч на единицу продукции), требования к интеграции с существующими системами (ERP, MES, склад). Эти данные потом напрямую лягут в коммерческие предложения, сделают их сравнимыми и реалистичными по бюджету.

Шаг 2. Структурируем бюджет: не только «железо»

Закупка оборудования для фабрики — это не строка «станок 10 млн» в Excel, а набор корзин затрат. Крупная ошибка — считать только «железо» и, максимум, доставку. В реальных проектах прямой ценник оборудования редко превышает 50–60% общих инвестиций. Остальное съедают монтаж, инфраструктура, программное обеспечение, обучение, запуск и запасные части. Если с самого начала «разложить» бюджет по компонентам, появляется честная картина и возможность сравнивать не только прайс станка, но и цену владения в горизонте 5–10 лет, что куда важнее для долгоживущей фабрики.

Как выглядит реальный бюджет

В пищевке для линии розлива на 1,5 литра один из клиентов видел ценник: «Линия — 1,3 млн евро». После детального расчёта бюджета в смету добавились проектирование (80 тыс.), фундамент и коммуникации (150 тыс.), чистые помещения (120 тыс.), холодильное оборудование (90 тыс.), обучение персонала и пусконаладка (70 тыс.), запасные части на 2 года (60 тыс.), интеграция с ERP (40 тыс.). В итоге общие вложения перевалили за 1,9 млн евро. Если бы ориентировались только на цену агрегата, недостача бюджета стала бы критичной в середине проекта.

Технический блок: типовая структура затрат

При планировании бюджета выделяйте отдельные статьи: покупная стоимость основного оборудования и вспомогательных узлов (насосы, транспортеры, компрессоры), затраты на проектирование и технадзор, строительно-монтажные работы, инженерные сети (электрика, воздух, вода, газ, канализация), система вентиляции и кондиционирования, системы промышленной безопасности (огнетушение, газоанализ, ограждения), программное обеспечение, лицензии, HMI/SCADA, обучение операторов и ремонтников, пусконаладка и тестовые запуски, стартовый склад расходников и ЗИП, сертификация и аттестация рабочей зоны.

Шаг 3. Как выбрать оборудование для производства с учетом бюджета

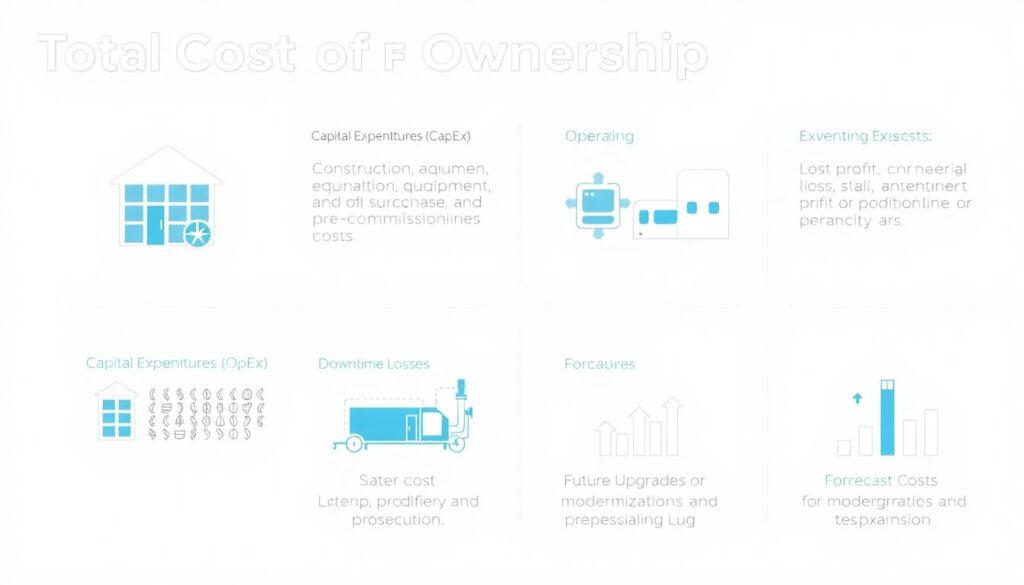

Многие ждут от консультантов список брендов и цен, но правильный выбор — это компромисс между функционалом, надёжностью и общей стоимостью владения. Нередко выгоднее взять не самый «крутой» бренд, а более простую, но распространённую платформу, для которой в регионе есть сервис и склад основных запчастей. В России и СНГ простой линии на сутки может стоить 1–3 млн рублей упущенной маржи. Экономия 10–15% на покупке легко съедается первыми же серьёзными простоями. Поэтому рассматривайте оборудование через призму TCO (Total Cost of Ownership), а не только закупочной цены.

Советы экспертов по выбору

Инженеры крупных интеграторов часто советуют: сначала сузить круг до 2–3 технологических концепций (например, одна высокоавтоматизированная линия против двух менее автоматизированных), просчитать экономику каждой, а уже внутри концепции выбирать бренд. Второй момент: всегда проверяйте, есть ли в вашем регионе официально обученные сервисные инженеры и склад ЗИП. Третий: требуйте реальные кейсы поставщика в вашей отрасли с цифрами по производительности, браку и затратам на обслуживание, а не только «красивые буклеты».

Технический блок: критерии сравнения вариантов

Для объективного выбора заранее зафиксируйте показатели, по которым будете сравнивать предложения: производительность в реальном режиме, а не «до 1000 единиц в час»; удельное энергопотребление (кВт·ч на изделие), требуемое количество операторов на смену, скорость и стоимость переналадки под другой продукт, прогнозный срок службы критичных узлов и их цена, время поставки запасных частей, доступность удалённой диагностики, фактический уровень брака по результатам тестовых запусков или действующих проектов.

Шаг 4. Расчет затрат на покупку заводского оборудования: от «приблизительно» к модели

На ранней стадии проекта вполне уместна оценка «+/- 30%», когда вы просто хотите понять, потянете ли фабрику в принципе. Но чем ближе к контракту, тем точнее должен быть расчет. Эксперты финансовых служб промпредприятий используют так называемый поэтапный уточняемый бюджет: сначала грубая оценка по удельным показателям (например, евро на тонну годовой мощности), затем уточнение по типовым проектам в отрасли, и только потом — детальный бюджет на уровне спецификаций. Такой подход экономит месяцы на перебивку смет и защищает от постоянных доп-счётов поставщиков.

Пример чисел

В металлообработке грубый ориентир для средней автоматизации — 800–1200 евро инвестиций на тонну годовой мощности (это очень средняя цифра, но даёт порядок). Для заводов по выпуску напитков — 900–1500 евро на тысячу литров часовой мощности. В одном проекте по переработке пластика стартовая оценка была 1 млн евро при мощности 1200 тонн в год. После детальной проработки, учёта водоподготовки и очистных сооружений бюджет вырос до 1,45 млн евро, но при этом удалось сократить операционные затраты на 18% за счёт энергоэффективных двигателей и рекуперации тепла.

Технический блок: инструменты расчёта

Рекомендуется использовать комбинированный подход: укрупнённые нормативы в евро/рублях на единицу мощности с корректирующими коэффициентами по уровню автоматизации и особенностям продукта; базы данных типовых проектов (у интеграторов и отраслевых консультантов они часто уже есть), моделирование денежного потока с учётом графика платежей, НДС, сроков запуска и выхода на проектную мощность; анализ чувствительности (что будет с NPV проекта при изменении цены оборудования или курса валюты на +10–15%).

Шаг 5. Не забываем про «невидимую» стоимость: эксплуатация и модернизация

Стоимость промышленного оборудования для производства под ключ — это только верхушка айсберга. В расчёт нужно включать электроэнергию, расходные материалы, смазки, фильтры, плановое обслуживание, зарплату персонала, возможные штрафы за простой и брак. Но ещё важнее учесть будущие модернизации: рынок и регуляторы меняются, и фабрика почти наверняка будет подстраиваться под новые требования. Проект, в котором заранее заложены интерфейсы, место в цехе и мощности для расширения линии, в дальнейшем обходится дешевле конкурентов, вынужденных «ломать стены» при каждом апгрейде.

Рекомендации по учёту эксплуатационных затрат

Опытные технологи предлагают сразу просить от поставщика расчёт эксплуатационных расходов на 5–7 лет и включать его в сравнение предложений. В некоторых проектах оказывается, что линия дешевле при покупке на 10–15%, но дороже в эксплуатации на 30–40% из‑за расходников и низкой энергоэффективности. Простой пример: разница в энергопотреблении 50 кВт между двумя линиями при трёхсменном режиме и тарифе 7 руб/кВт·ч даёт около 2 млн рублей дополнительных затрат в год. За 7 лет это сопоставимо со стоимостью ещё одного агрегата.

Технический блок: расчёт TCO

Total Cost of Ownership включает: капитальные затраты (CapEx) — всё, что вы платите до пуска в эксплуатацию; операционные затраты (OpEx) — энергия, сырьевые потери, персонал, обслуживание, ремонты; потери от простоев — недополученная прибыль и штрафы; прогнозную стоимость модернизации и расширения. Для оценки TCO удобно считать стоимость оборудования на единицу продукции (руб/шт или руб/тонна) в горизонте 7–10 лет с учётом дисконтирования, а размер капитальных затрат — только один из параметров модели, а не главный.

Шаг 6. Работа с поставщиками: как получить честные цены и условия

Ключевой навык при планировании бюджета на закупку оборудования для фабрики — умение написать понятное, технически грамотное и одновременно «финансово жёсткое» техническое задание. Если ТЗ размытое, вы получите набор несопоставимых КП и широчайший разброс цен, от которых сложно оттолкнуться. В хорошо прописанном ТЗ заранее зафиксированы не только параметры продукции и производительности, но и требования по гарантийным обязательствам, срокам поставки, формату шефмонтажа, объёму обучения, SLA по сервису. Тогда коммерческое предложение становится прозрачным, и легче увидеть, кто экономит на критичных вещах.

Что делают опытные закупщики

В крупных холдингах перед тендером всегда тестируют черновик ТЗ на 1–2 лояльных поставщиках: просят дать предварительную оценку и честный фидбэк, что еще нужно уточнить. После правок запускают тендер. Второй приём — обязательное требование разбивки цены по модулям: отдельно оборудование, отдельно монтаж, отдельно пусконаладка, отдельно ЗИП. Это усложняет манипуляции вроде «дешёвое оборудование, но дорогой запуск». Третий момент — заранее проговорённые условия индексации цены при изменении курса валют и сроков поставки, чтобы потом не спорить в экстренном режиме.

Шаг 7. Резервы и поэтапное финансирование

Даже идеальный расчёт не отменяет рисков: изменение цен на металл и электронику, курсовые колебания, корректировки проекта по ходу. Практика показывает, что для промышленных проектов разумно закладывать резерв 10–15% от бюджета на «непредвиденные, но очень вероятные» расходы. Часть этого резерва можно привязать к конкретным сценариям: удорожание СМР, дополнительные работы по усилению фундамента, усиленный ЗИП, усложнение требований по промышленной безопасности. Такой подход делает проект управляемым, а не заложником одного-двух неприятных сюрпризов.

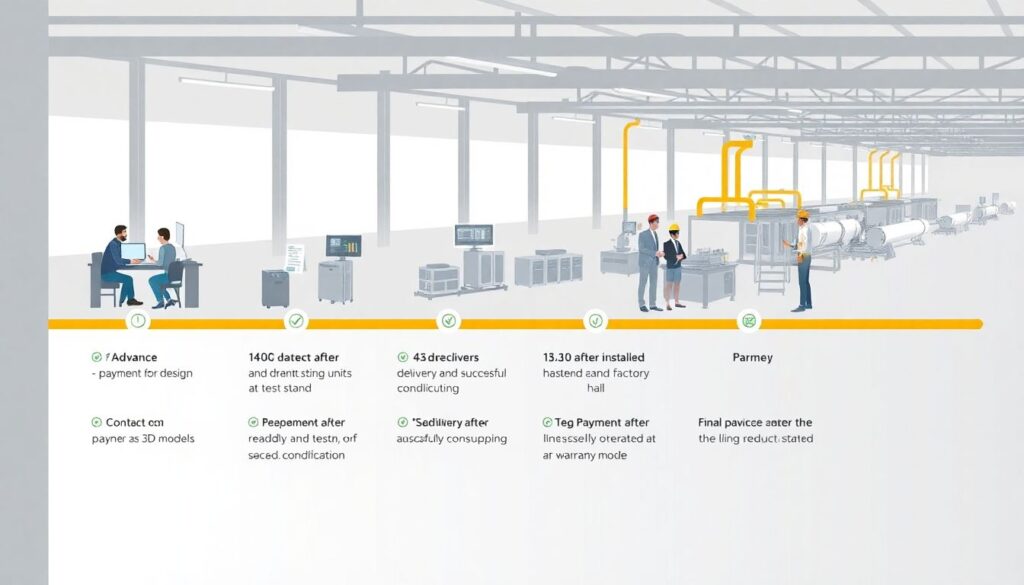

Поэтапные платежи и контроль

Эксперты по управлению проектами советуют увязывать график платежей с контрольными точками: аванс на проектирование, оплата по факту готовности и тестирования узлов у поставщика, платёж после поставки и успешного пусконаладочного испытания, финальный платёж по итогам работы линии в гарантийном режиме, например, 72 часа без аварий при достижении заданной производительности. Такой механизм не только дисциплинирует поставщика, но и даёт вам время на проверку качества и соответствия оборудования исходному ТЗ, не выбивая весь бюджет заранее.

Итог: бюджет — это управляемая модель, а не «приговор»

Главная мысль: грамотное планирование бюджета на промышленное оборудование превращает закупку из «лотереи с дорогим билетом» в осознанную управляемую инвестицию. Вы начинаете не с ценников, а с целей производства, переводите их в цифры, структурируете все статьи затрат, считаете не только CapEx, но и эксплуатацию, заранее продумываете сервис и модернизацию. Тогда стоимость промышленного оборудования для производства под ключ перестаёт быть пугающей суммой и становится частью понятной финансовой модели, которую можно защищать перед инвесторами, банками и собственниками.

Если подытожить экспертные рекомендации: фиксируйте требования к продукту и процессу до общения с поставщиками; требуйте развернутые КП с разбивкой по статьям; считайте TCO, а не только цену покупки; закладывайте резерв и поэтапное финансирование; проверяйте референтные проекты и сервисную инфраструктуру. В этом случае закупка оборудования перестанет быть источником «вечного стресса» и превратится в прогнозируемый шаг по развитию вашей фабрики.